MDI胶在纤维板生产中的应用

作者:马 路,吴德伟

单位:广西三威林产工业有限公司

目前,纤维板生产用胶黏剂以脲醛树脂胶应用最为广泛,这类胶黏剂以甲醛为合成原料。甲醛系胶黏剂粘结的产品在生产和使用过程中有游离甲醛释放,危害人们的身体健康。随着人们环保意识的增强和对居住环境要求的提高,对人造板甲醛释放限量的要求也越来越高。除了市场对更加环保的低甲醛释放限量的人造板及无醛人造板更加关注外,产品标准对人造板环保要求也越来越高,国家强制性标准GB 18580—2017《室内装饰装修材料 人造板及其制品中甲醛释放限量》已于2018年5月1日正式实施,规定甲醛释放量限值为0.124 mg/m3。由此可见,生产环保型纤维板是纤维板行业发展趋势。目前,生产无醛纤维板主要使用MDI胶。

广西三威林产工业公司从2014年开始使用MDI胶生产中密度纤维板,到目前已经批量生产。在此对MDI胶纤维板生产过程中遇到的问题进行总结和分析,希望为工厂规范MDI胶纤维板生产提供借鉴。

MDI胶性能特点

MDI是二苯基甲烷二异氰酸酯英文缩写,有3种结构,分别为4, 4-MDI, 2, 4-MDI和2, 2-MDI。

1.1 MDI胶优点

MDI胶含有极性很强、化学活泼性很高的异氰酸酯基,它与含有活泼氢的材料,如木材等多孔材料都有着优良的化学胶结力。固化时属于加聚反应,没有副产品产生,因此不易使胶合层产生缺陷。有良好的耐磨、耐水、耐油及防霉菌等性能,不含甲醛、甲苯等有害物质,所制得的产品,在高温高压下不会发生逆反应。

1.2 MDI与木材的反应机理

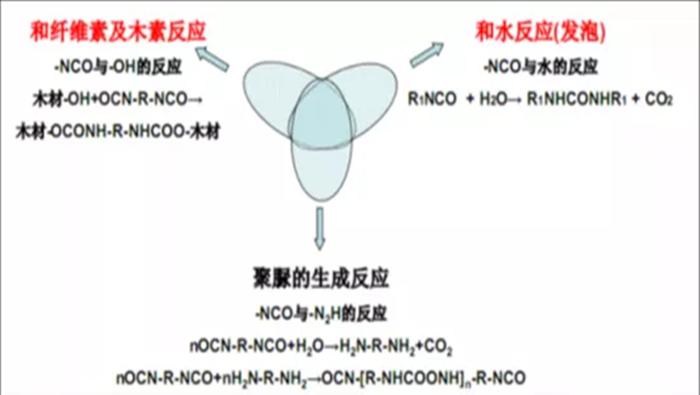

MDI中的NCO基团与整个木材及木材组分(纤维素、半纤维素、木素、抽提物)发生反应,特别是与组分中的-OH、H2O等反应,形成化学键,见图1。

图1 MDI与木材的反应机理

2.1 木材原料控制

用MDI胶生产纤维板,因生产过程不添加醛类物质,甲醛含量基本为零。为确保客户使用过程中在感官上表现为环保产品,必须保证板材无刺激性气味,因此在生产过程中必须禁止使用有刺激气味树种的木材,如桂木、八角木、樟木及腐朽木等。

2.2 施胶位置控制

MDI是本体型胶黏剂,不含有水分,不导电,在生产MDI纤维板时,无法使用脲醛胶使用的电子信号监测流量的电子流量计,而使用质量流量计。为避免施胶过程胶在喷放管粘附造成损失,施胶口应尽可能靠近干燥机入口,一般在#2位置,如图2。

图2 施胶点示意图

2.3 含水率控制

因MDI胶热压过程主要是与水及纤维中的-OH基反应,同时热量传递也主要是通过水进行传热,因此在生产过程中为提高反应速度及传热速度,含水率一般要比脲醛胶所需的含水率高2%左右,一般控制在10%~11%。

2.4 铺装控制

MDI胶的板坯堆积密度要比脲醛胶降低1/3左右,故对铺装机的扫平辊、均平辊高度、速度、倾斜角度要进行调整,减小发泡后板坯的横向质量偏差,保证板材密度均匀。

2.5 热压工艺控制

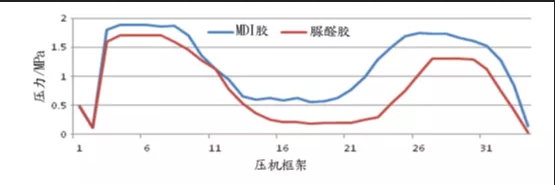

热压压力。因MDI胶在水分的作用下反应,在温度达到80 ℃时会激烈反应并产生二氧化碳,热压过程的压力必须保持在较高水平,在热压曲线上与脲醛胶有较大区别,见图3。

图3 MDI胶与脲醛胶压机压力曲线图

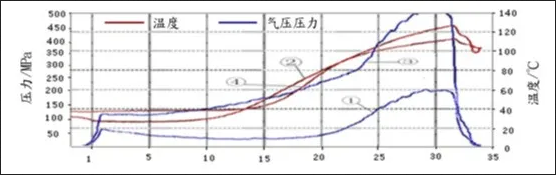

MDI胶和脲醛胶的芯层温度与气压压力对比。图4为生产过程使用PressMAN ContiPro 测温测压装置测量压机内板坯芯层温度和气压压力图。从图中②④号曲线可看出,MDI胶和脲醛胶在温度传递上基本保持上升趋势,并无太大区别,但从图中①③号曲线可以看出,板坯内的气压压力两者有较大区别,MDI胶的板内气压从板坯进入压机后一直处于上升趋势,最大可达530 kPa,而脲醛胶在板坯进入压机受压后,在高压段压力先逐步加大,在低压段压力逐步下降,之后在定厚段又再次上升,最大压力为200 kPa。因此在压制MDI胶纤维板时,必须根据板内的压力合理设定热压机的压力曲线,避免板坯在热压过程反弹或在定厚段加压时厚度无法控制。

图4 压机内板坯芯层温度和压力图

压机温度。根据MDI胶的热固条件,在热压过程中,为保证MDI胶固化完全所需的温度相对比脲醛胶要高,一般高5~10 ℃。

压机速度。根据MDI胶的热固条件,为保证板材质量,压机速度相对比脲醛胶速度低,一般低20%~30%。

钢带脱模剂控制。在使用MDI胶生产前,至少提前半小时在钢带上喷洒施加脱膜剂(要求喷施必须均匀),脱模剂喷洒量为30~40 g/m2,混合浓度为30%~40%,待钢带上全部都有一层稳定的脱膜剂后才能开始MDI胶纤维板生产;正常生产时,钢带上脱膜剂喷洒量为25~35 g/m2,根据压机速度调整脱模剂喷洒量,在压机不压板空转时要停喷脱模剂,否则钢带表面会因脱模剂喷洒过多造成传热效率降低。

3.1 生产速度降低

因MDI胶固化所需时间较长,相比脲醛胶生产速度约降低30%。为提高生产效率,一般通过提高纤维温度来解决,可使用高频加热、喷蒸加热等设备实现。同时,为提高传热效率可提高纤维的含水率,一般可控制在10%~11%。

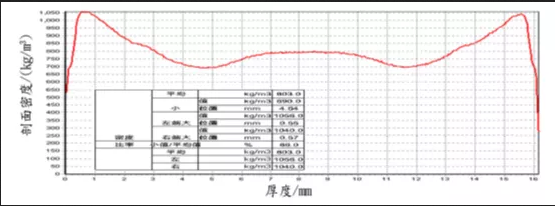

3.2 剖面密度曲线反弹严重

图5剖面密度曲线反弹严重,一般出现在MDI胶镂铣板、地板基材等密度高的纤维板生产中,这是因为板材密度高、胶耗低在热压过程中纤维反弹力大造成的。一般通过调整热压压力曲线来消除:1)加大高压区与加热区之间的过渡区压力,一般需加大0.5~1.0 MPa;2)延长过渡区长度,一般增加1~3框架的距离;3)加大加热段压力,一般加大0.5~0.8 MPa,通过加大压力来克服纤维的反弹力。

3.3 板材分层鼓泡

一般有3种情况:1)表面鼓泡,一般是温度过高,压机速度低造成的,通过降低最后1区循环温度及适当提高压机速度来消除;2)芯层开裂,一般是含水率过低,压机速度过快导致芯层固化不良造成的,通过降低速度消除;3)表层鼓泡,芯层开裂,一般出现在钢带喷洒脱模剂不均匀的情况下,造成钢带的传热效率不同,解决办法是增加脱模剂喷洒量(增加3~5 g/m2),确保各脱模剂喷头喷洒的脱模剂均匀,同时,短暂停止钢带刷对钢带清理5~10 min,待钢带清洁一致后再行喷洒脱模剂然后进行压板。

3.4 板面有黑痕

该质量缺陷表现为顺着压机方向有连续条形黑痕,一般为钢带在喷洒脱模剂时,某个喷头堵塞导致脱模剂喷洒不均匀致局部喷洒过多造成。通过更换脱模剂喷头可以消除黑痕,如不及时更换喷头,严重时会造成板材分层鼓泡。

3.5 砂光后板面局部发白

该质量缺陷表现为毛板板面颜色正常,但在砂光后板面出现局部发白。这种情况一般是在压板过程中压机内排气不均导致局部气压过大从而造成局部厚度薄,砂光后因薄的区域砂削量少未砂到密实层而发白。一般通过调整铺装均匀度,避免密度不均造成局部压缩变薄。

3.6 生产薄板板边起波浪形变形

该质量缺陷在厚度5 mm以下的薄板易出现。这种情况主要是板边因排气严重使内结合强度降低造成的,一般通过降低高压段压力,将剖面密度曲线峰值控制在900~950 kg/m3,并适当加大加热段压力,一般控制在0.6~0.8 MPa,同时适当降低压机最后一区循环温度,减少过度加热造成板边内结合强度降低。

针对现阶段MDI胶生产纤维板的具体问题,建议:1)对干燥管道及输送管道粘附堵塞区域涂覆防粘涂料,并定时清理;2)针对生产效率低,对生产线进行增加纤维预热设备;3)针对加工难度大,建议使用金刚石刀具;4)针对热压过程排气效果差,建议使用4'宽度的窄压机生产。